Cerma è azienda leader dal 1966 nel settore della meccanica di precisione specializzati nella tornitura, fresatura e rettifica CNC.

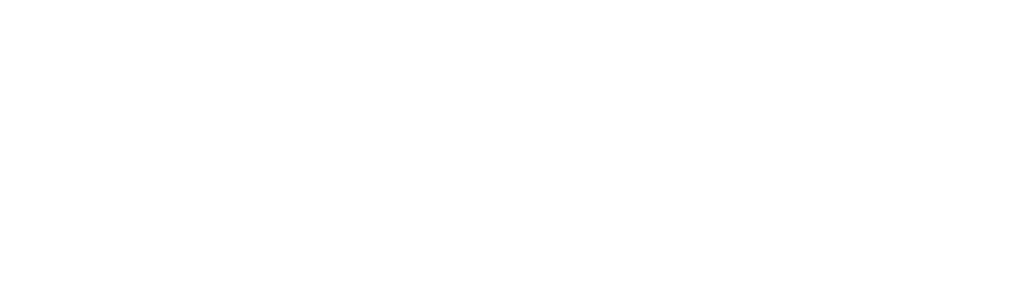

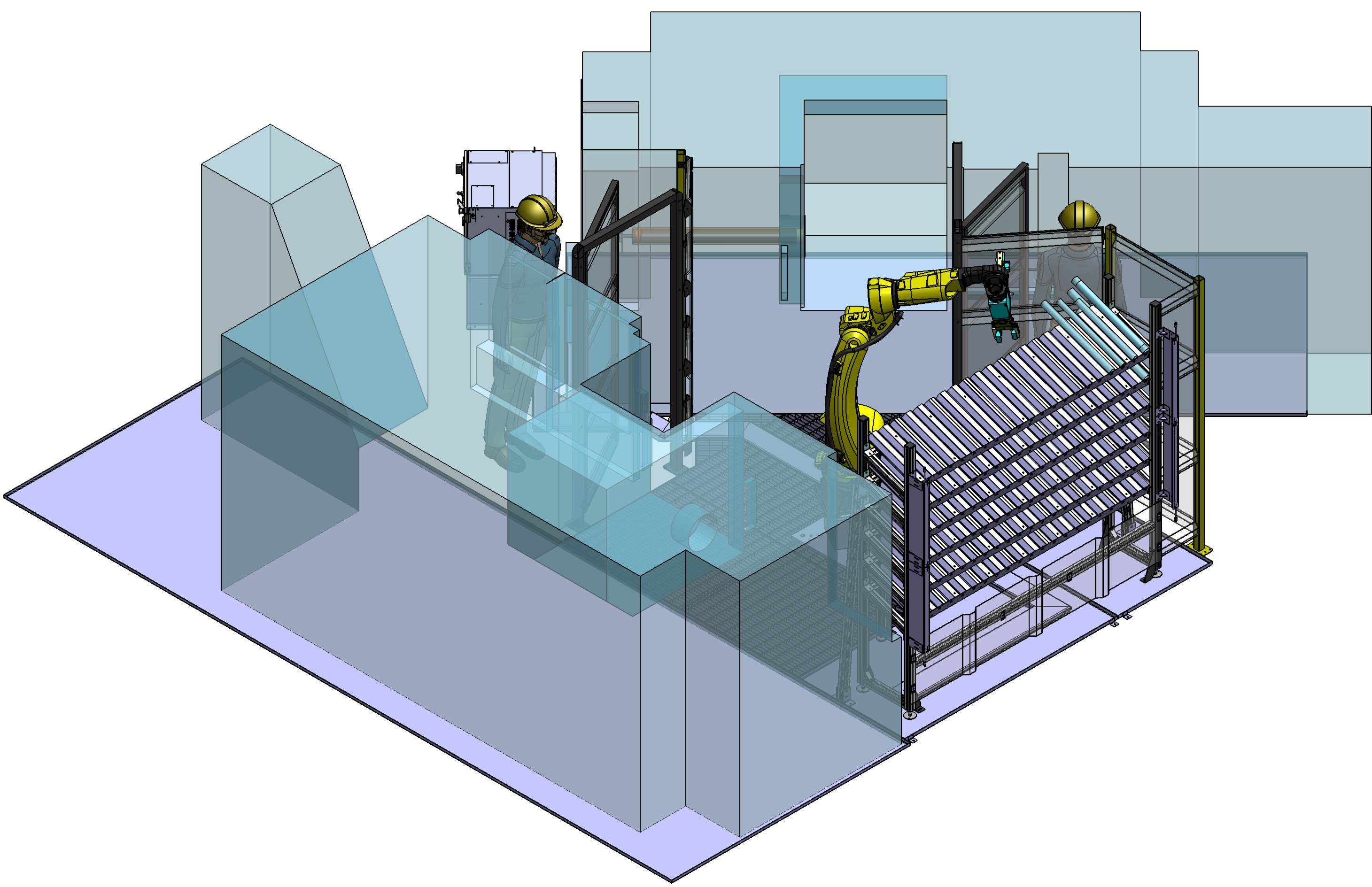

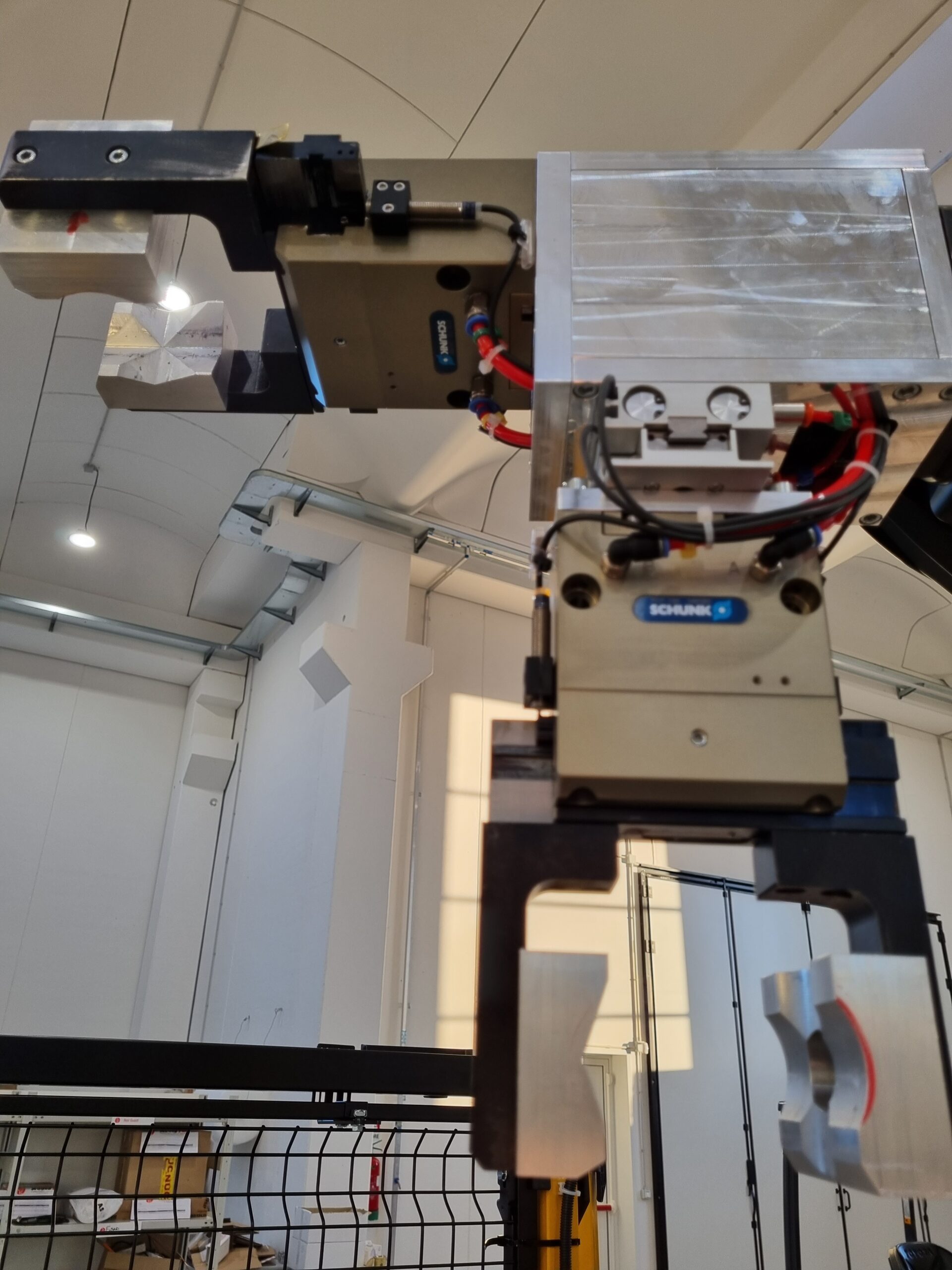

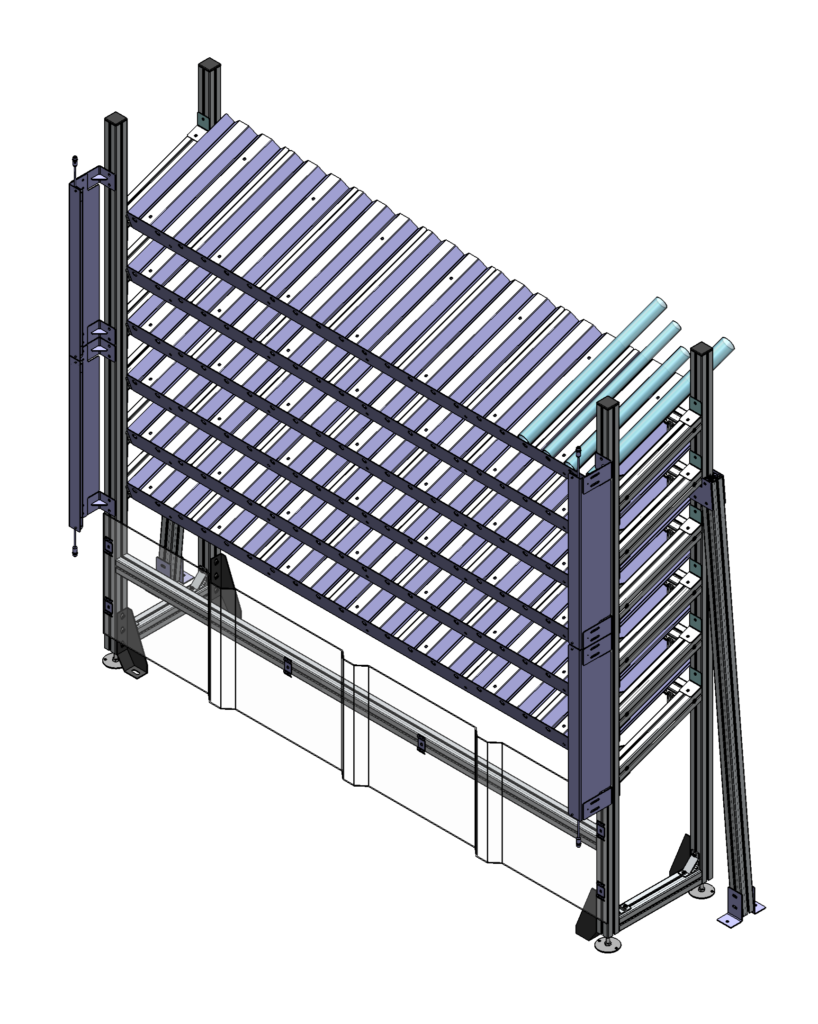

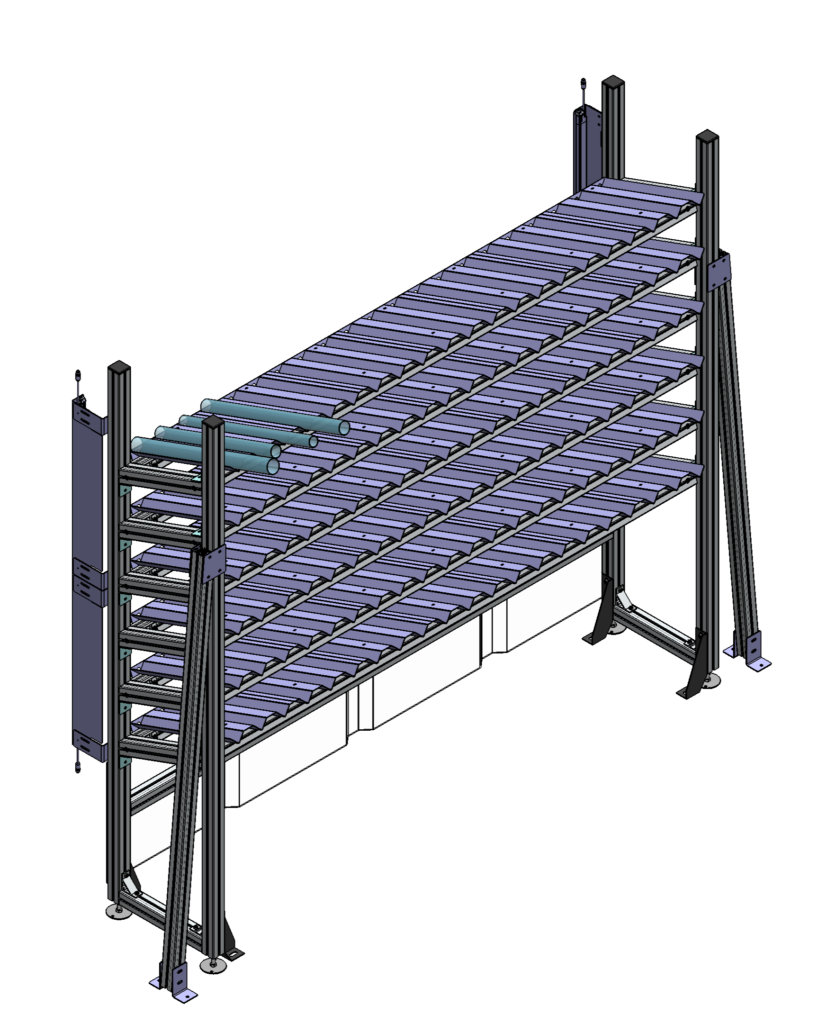

La scelta di integrare un nostro Robo Feed totalmente personalizzato e progettato su misura, all’interno del proprio parco macchine, è stata motivata dalla necessità di ottimizzare lo spazio, senza compromettere la sicurezza dei propri collaboratori, e permettendo al robot di lavorare in perfetta sinergia con i due centri di lavoro, Doosan Puma 2600 LM e Doosan Puma GT2600, diminuendo drasticamente il tempo ciclo da 1 minuto e 30 secondi a 60s.

SOLUZIONE: ROBO FEED CUSTOM

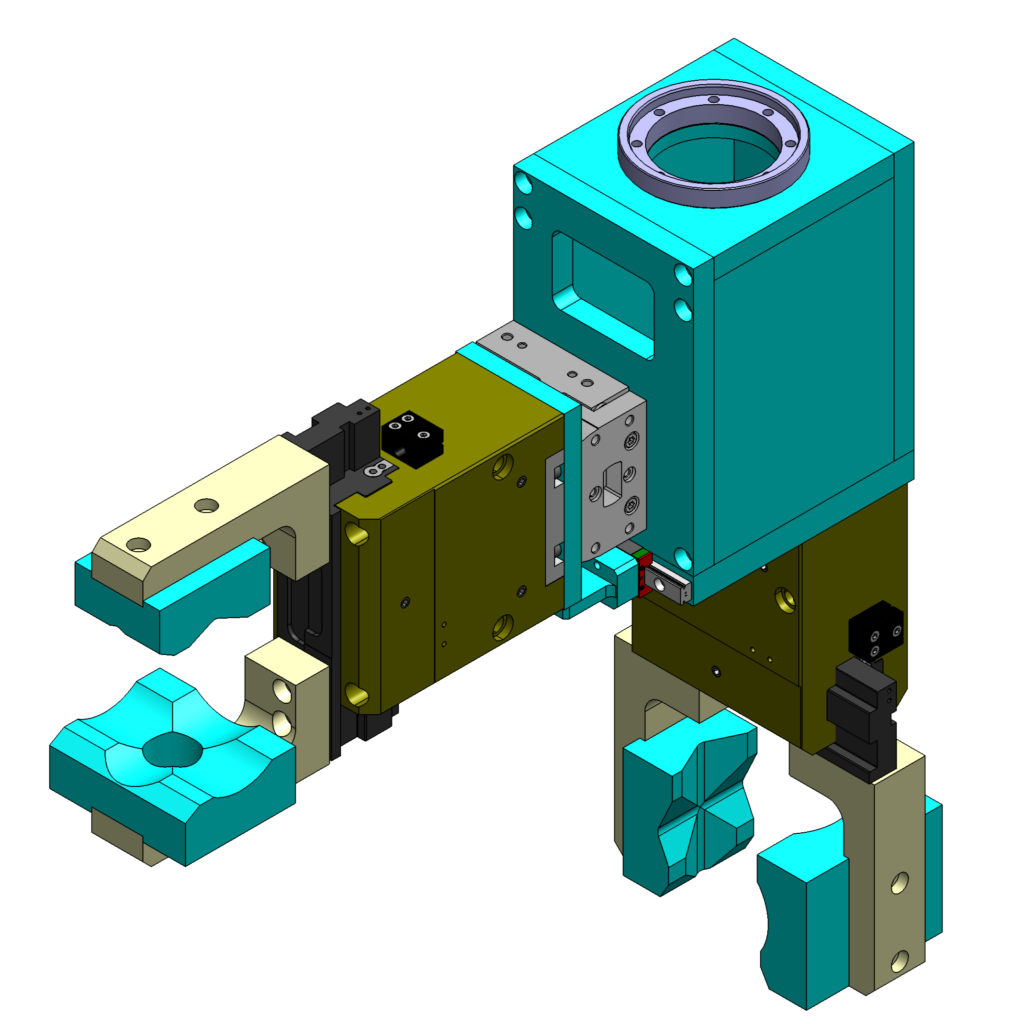

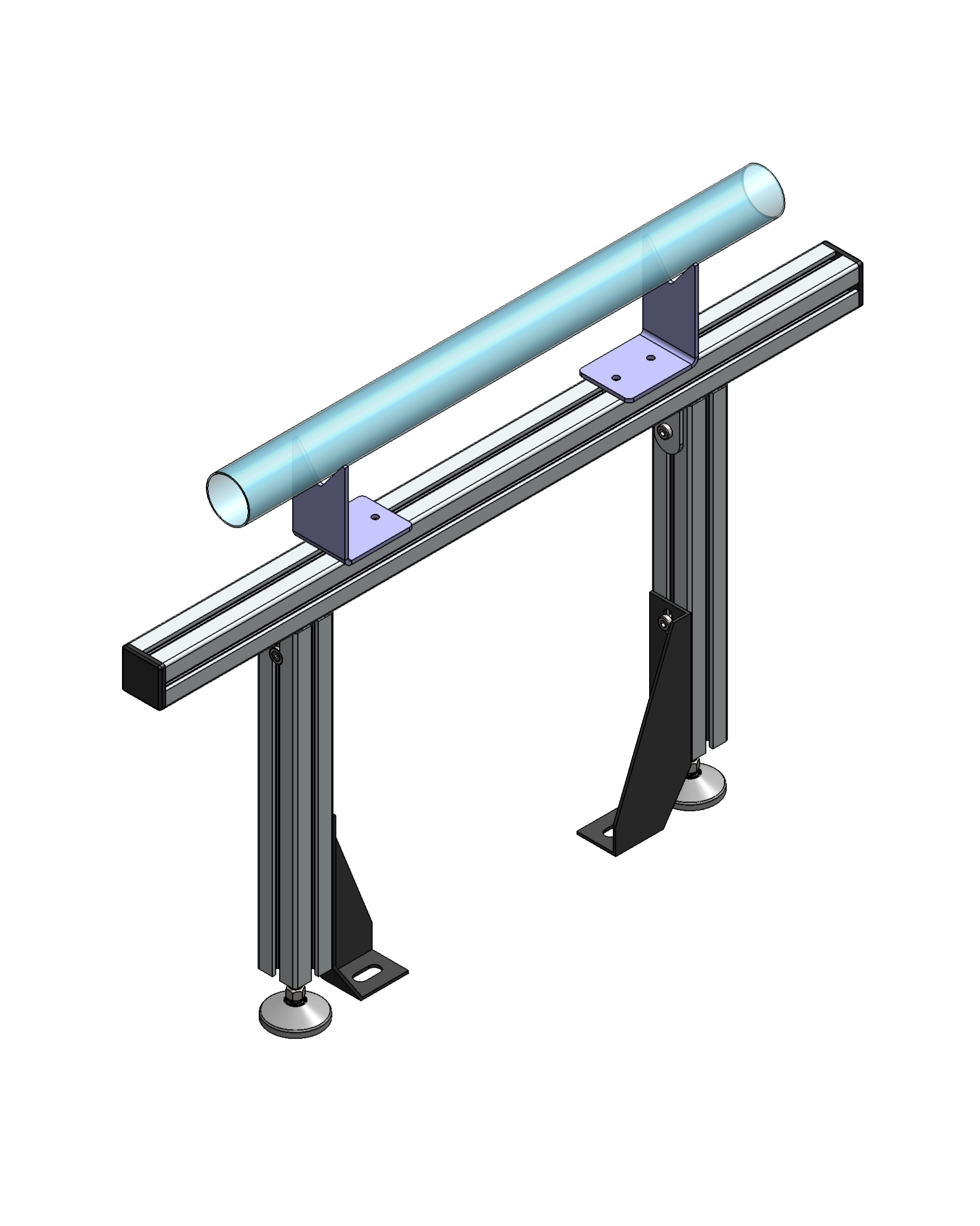

Dopo il primo incontro con il cliente, il Team Tecnico ha sviluppato un’isola robotizzata con l’utilizzo del Robot FANUC, M20Id/25, da 25 kg per riuscire a prendere ed a lavorare tubi di differente diametro e lunghezza, con uno sbraccio fino al 1831 mm.