Il Bin Picking nasce per risolvere una serie di problemi che i nostri clienti si trovano ad affrontare, come la pallettizzazione dei pezzi da lavorare, la riduzione dello sforzo fisico dell’operatore nel caricamento e nello scaricamento della macchina utensile e la riduzione dei tempi di manipolazione.

Quando nacquero le prime soluzioni di Bin Picking ci si trovò di fronte ad un problema matematico e fisico tipico della robotica e della visione, che fu superato solamente con l’introduzione della visione 3D, associata ad un Robot antropomorfo. Inizialmente la visione 3D avveniva tramite una scansione laser abbastanza rudimentale, con scorrimento su asse lineare del sistema di visione per la ricostruzione del dato. Negli ultimi 15 anni grazie al progresso tecnologico, quello che prima era considerato un problema matematico è diventata una tecnologia accessibile a tutti e pronta all’utilizzo.

L’introduzione dei sensori 3D ha consentito, senza movimentare le parti, di avere una fotografia 3D molto precisa del volume acquisito. Questa tecnologia permette di ottenere prestazioni migliori sia in termini di velocità dell’operazione stessa che dal punto di vista della presa.

La maggior velocità di calcolo dei computer a bordo macchina che prevedono tutte le traiettorie e i movimenti dei robot.

L’evoluzione dei software negli ultimi anni.

Quando da una cassa piccola l’oggetto da prelevare è molto grande, si parla di un’applicazione semplice. Quando, al contrario, da una cassa molto grande, deve essere prelevato un oggetto piccolo, si parla di un’applicazione più complessa, poiché il grado di ripetibilità e di accuratezza deve essere più elevato.

Nel nostro show room abbiamo allestito un esempio di Bin Picking di un pezzo di lamiera grezza delle dimensioni di 90x80x3 mm finalizzato alla pallettizzazione dei pezzi.

Poiché all’interno del cassone possono essere normalmente presenti migliaia di pezzi, il grado di complessità che abbiamo dovuto affrontare si è rivelato piuttosto elevato.

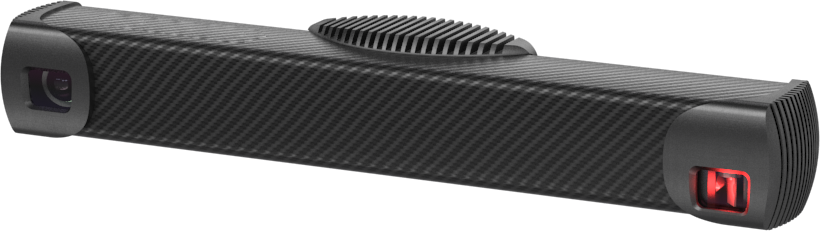

Data la difficoltà medio alta dell’applicazione è stato scelto un sensore 3D tecnologicamente molto avanzato che consente di avere un’accuratezza e una velocità notevole sul dato. Il Robot scelto, invece, è un Fanuc M 10 iD – 12, che permette di avere prestazioni molto elevate in termini di rapidità ed un ingombro minimo, favorendo un ingresso in cassa del tutto agile e senza alcun tipo di ostacolo.

In base al tipo di prodotto e alle esigenze del cliente, viene svolta una verifica preliminare sulla fattibilità dell’applicazione. Questa prima analisi ci consente di fornire al cliente una serie di dati indispensabili alla formulazione della sua scelta: esito della fattibilità, tempi ciclo, percentuale di svuotamento del cassone, tipologia di robot e di sistemi di presa, layout della cella e tanti altri dati utili. Oltre ad una simulazione mirata alle specifiche richieste, è sempre possibile prendere visione di un’applicazione funzionante.

Il progetto del sistema Bin Picking è stato sviluppato con il sostegno dell’Unione Europea e altri enti finanziatori quali:

Oltre ai vantaggi tecnologici, i miglioramenti salienti a livello Human Centric sono:

Inviaci le tue richieste e saremo lieti di sviluppare con te la migliore soluzione Robofeed per la tua azienda