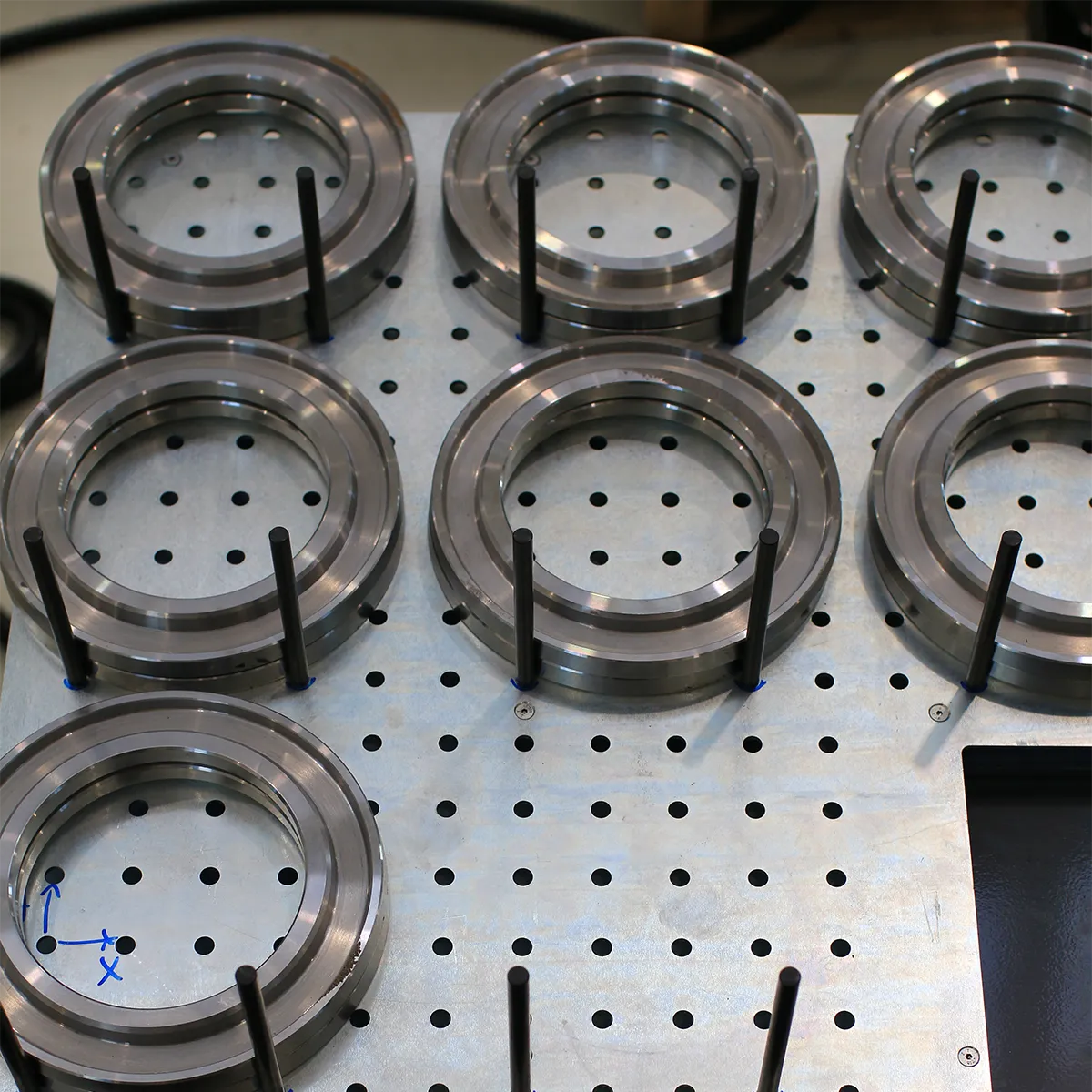

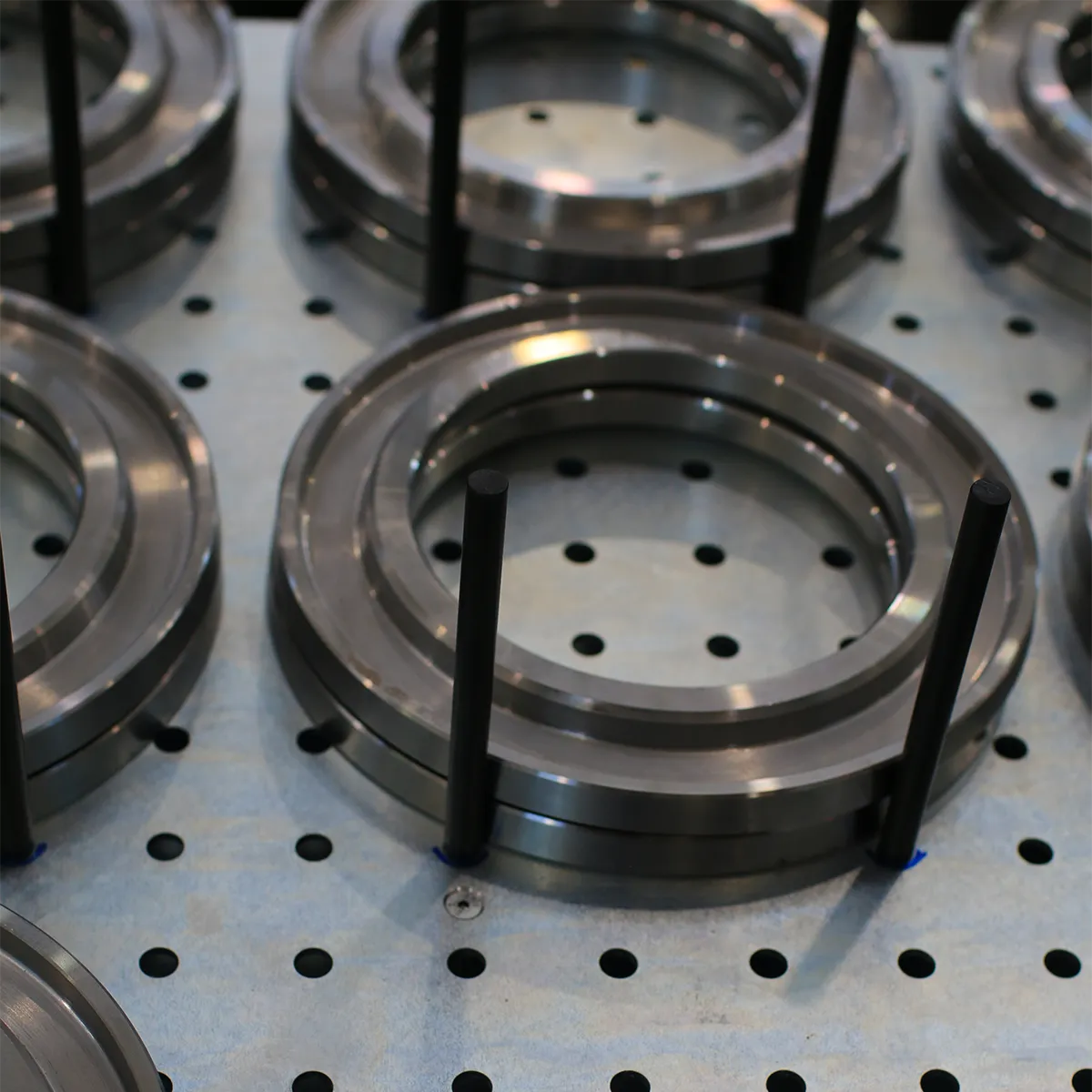

Zanasi Iuri snc di Alfredo & Iuri Zanasi, azienda specializzata nella produzione di particolari in metallo i per diversi settori industriali per l’automotive e la movimentazione terra, necessitava di una soluzione automatizzata compatta per ottimizzare il processo di carico e scarico di un centro di lavoro 3 assi verticale STAR D6 con doppio piano di lavoro e CNC Fanuc. La macchina era molto datata, ma ancora efficiente e produttiva.

L’obiettivo principale era di automatizzare una macchina utensile datata e creare un’automazione di facile utilizzo da parte degli operatori interni acerbi in materia.

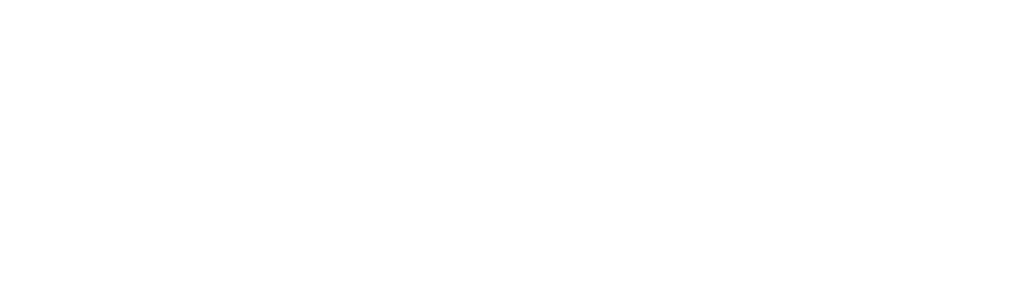

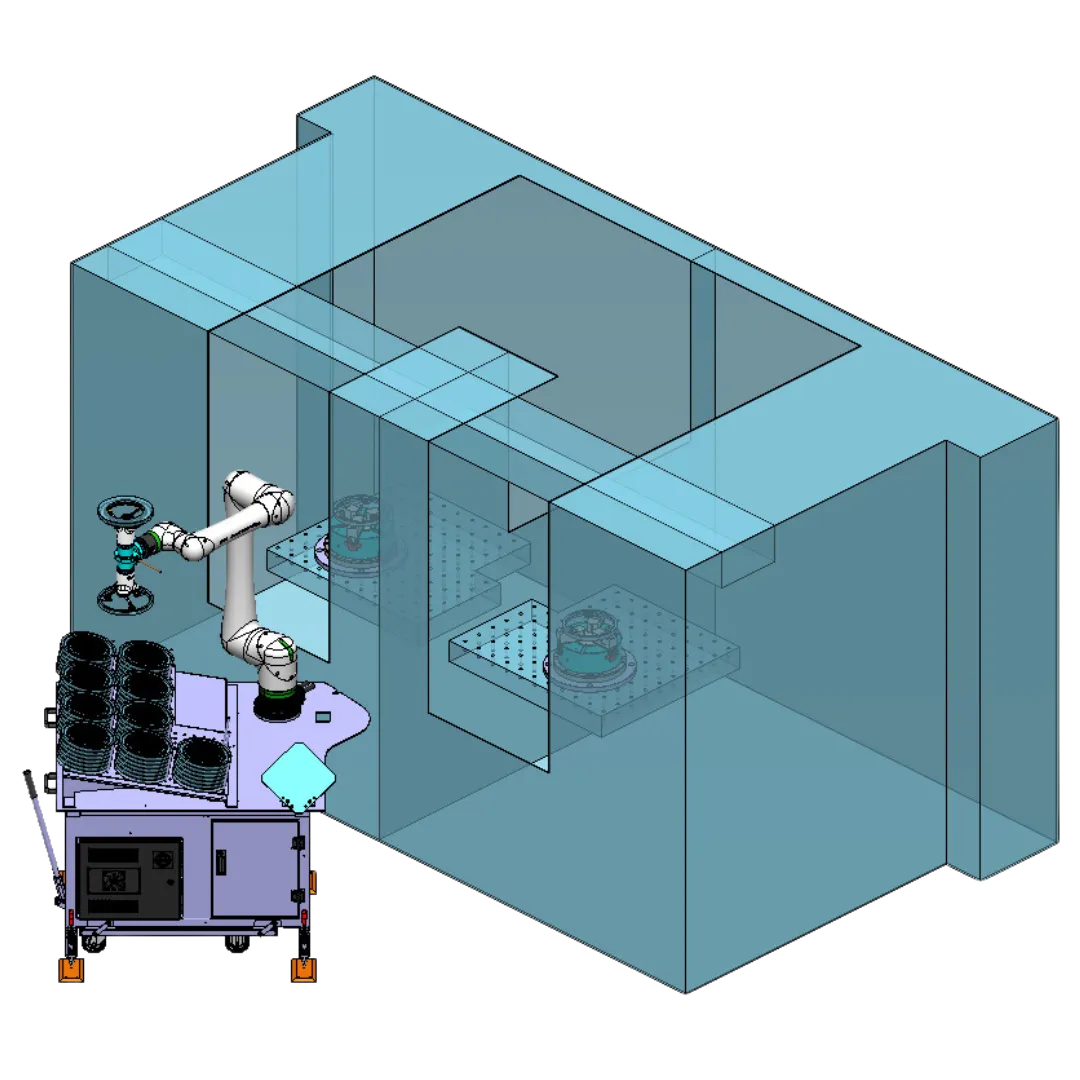

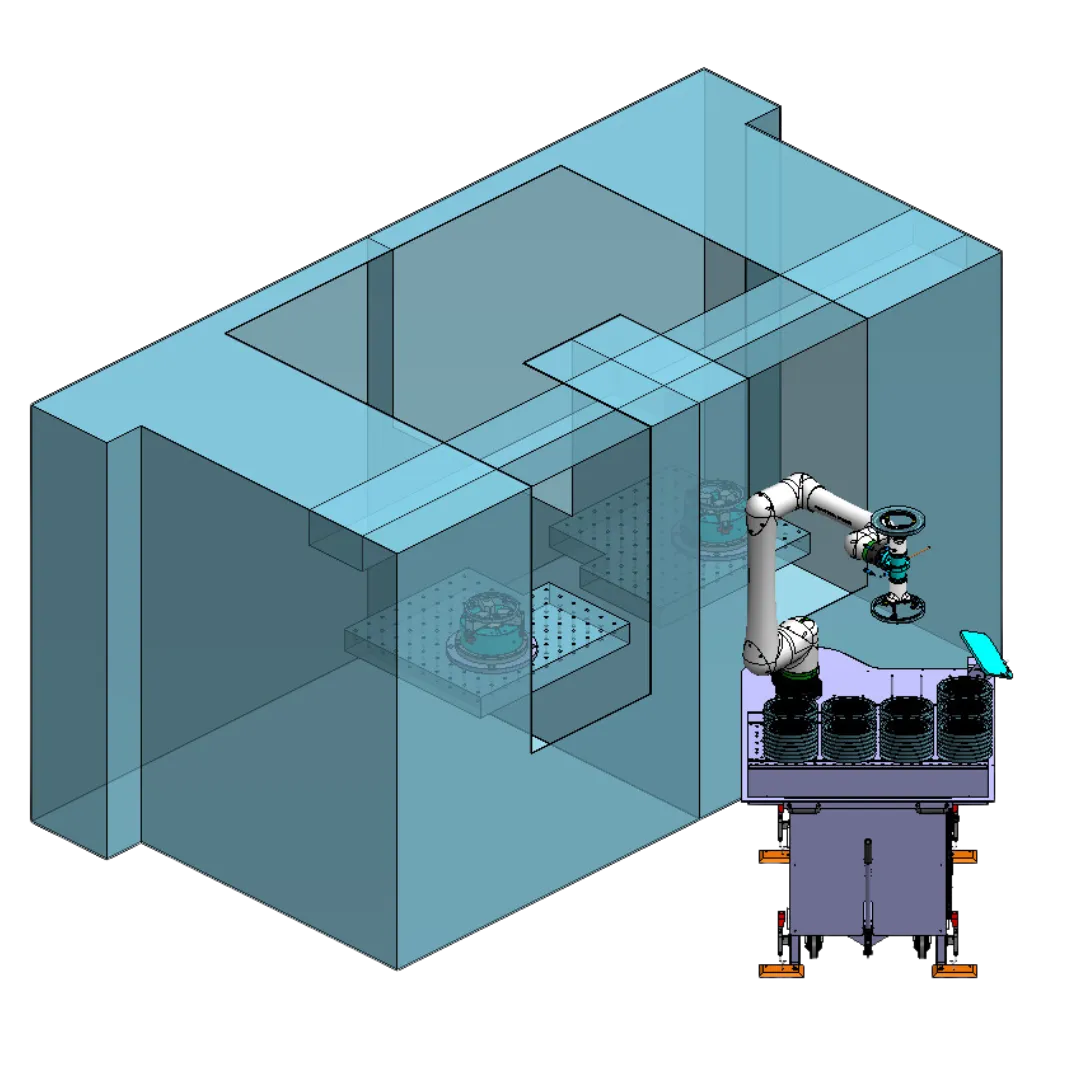

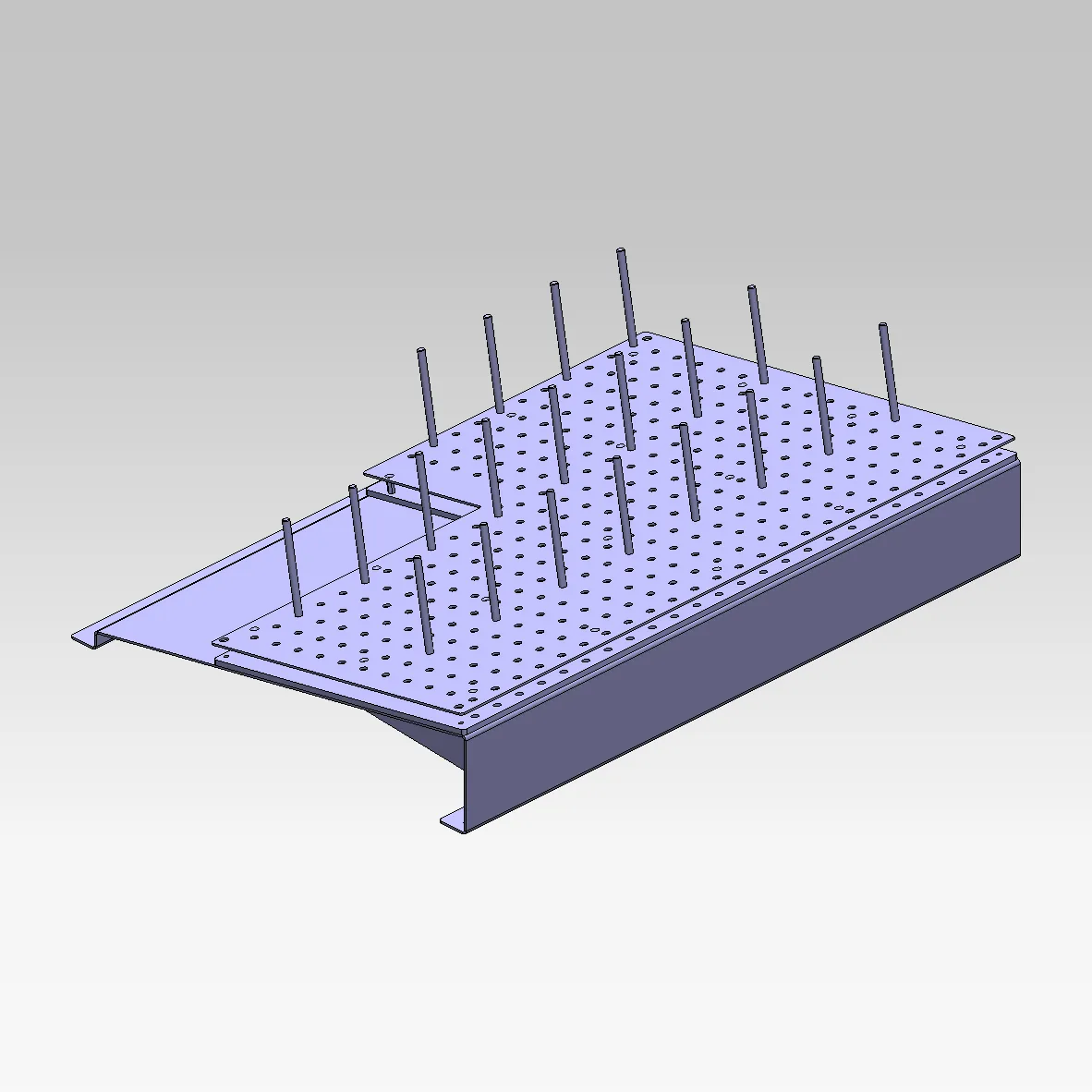

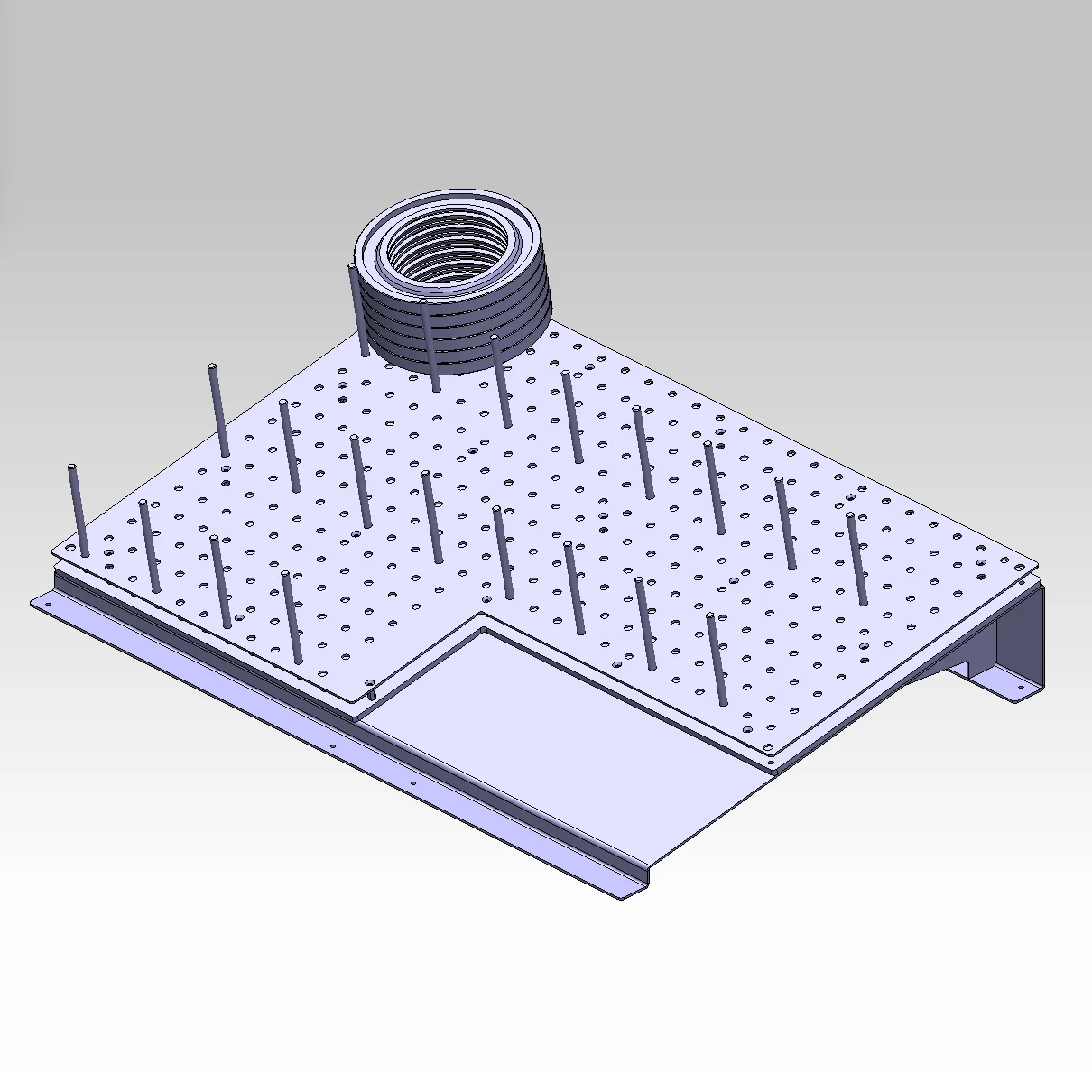

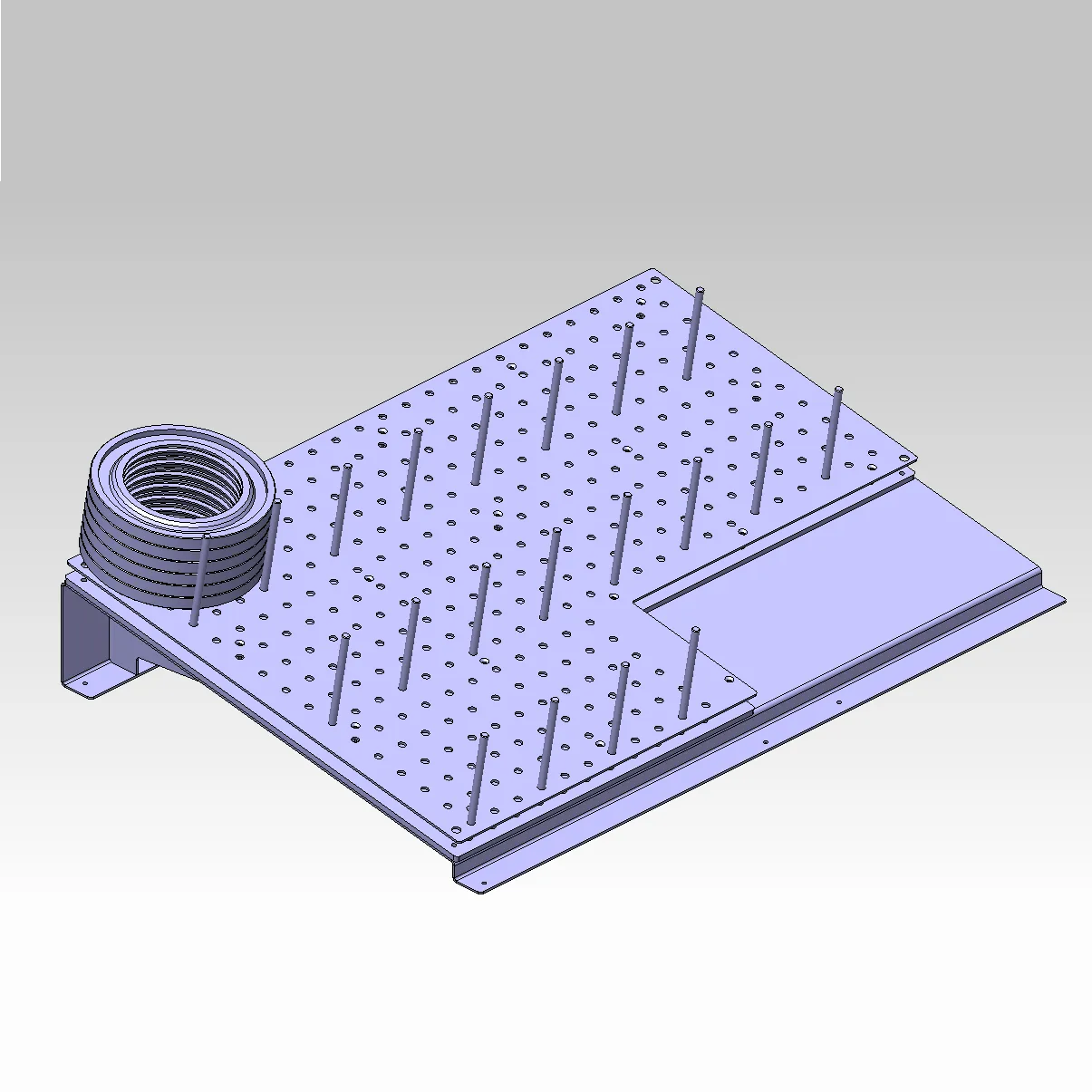

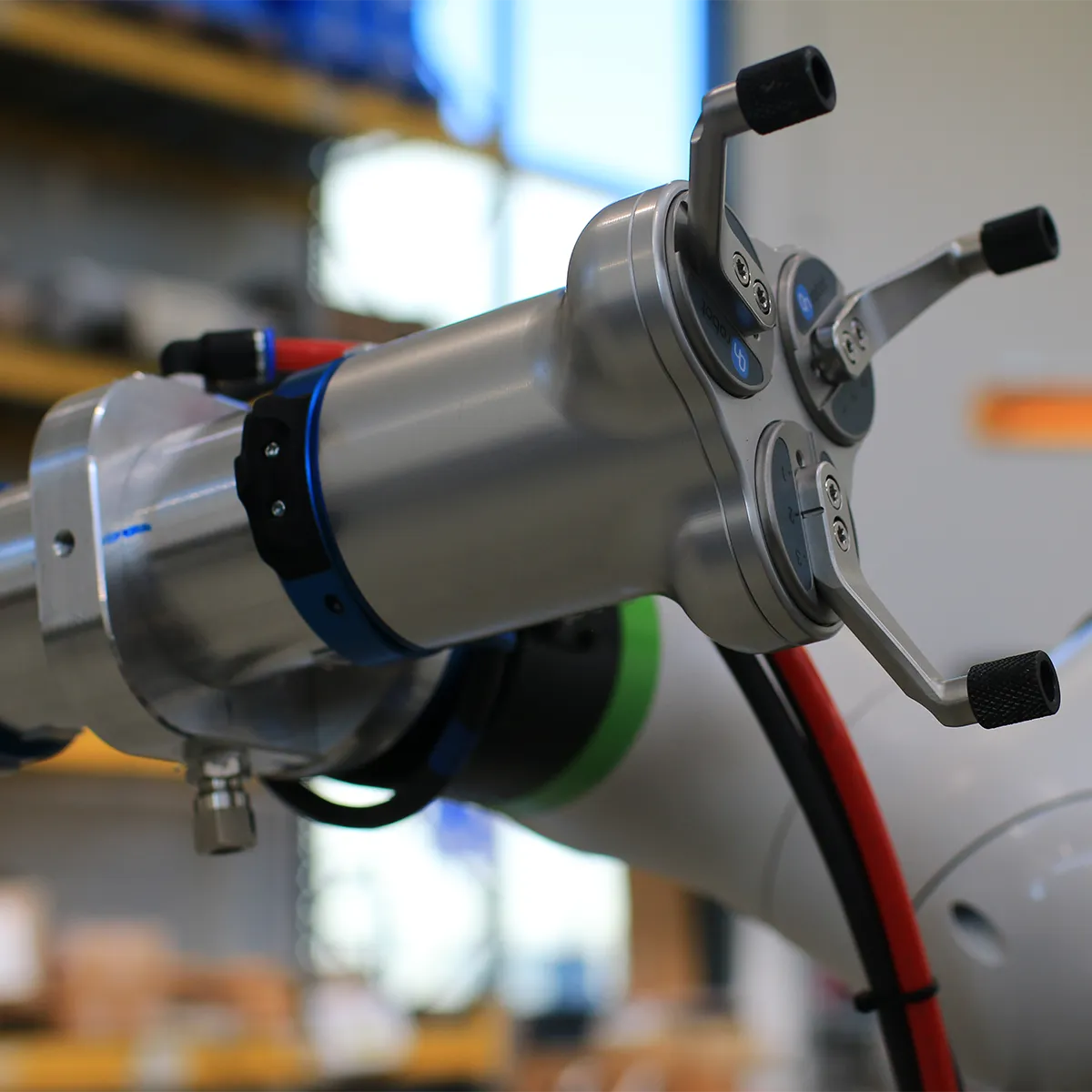

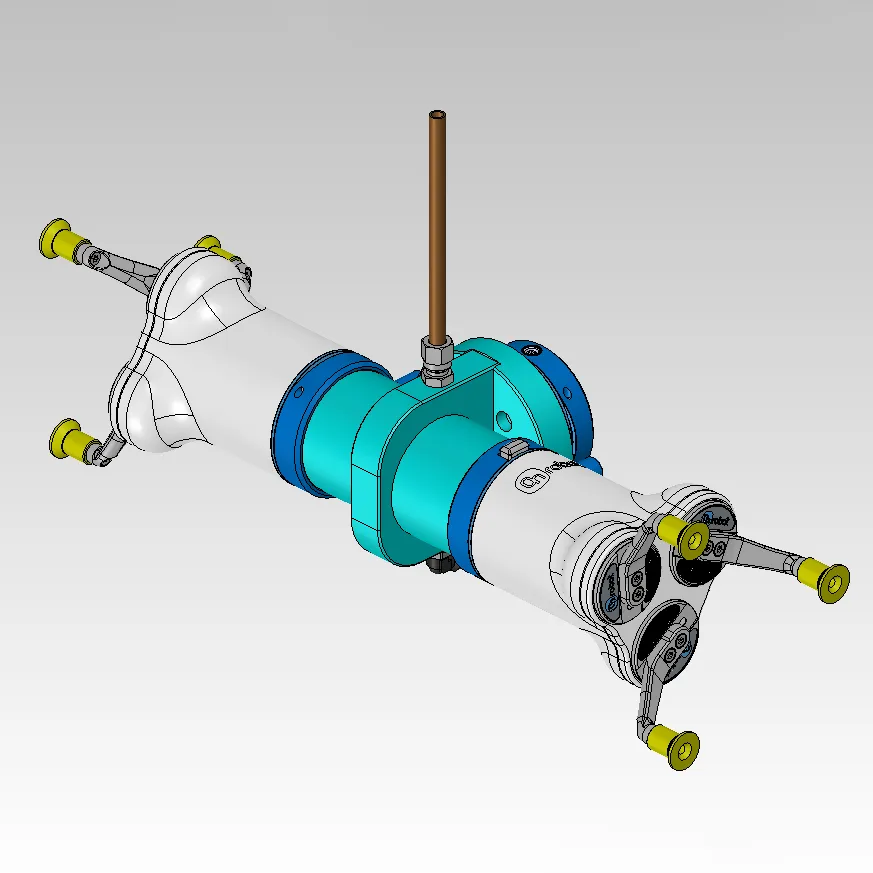

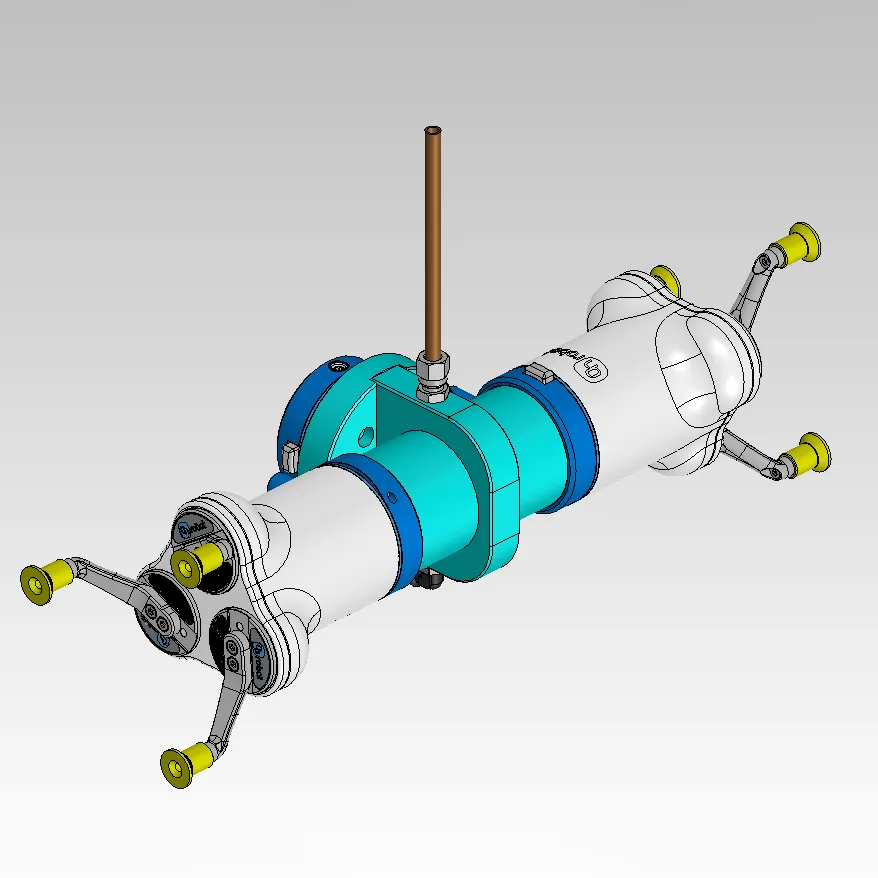

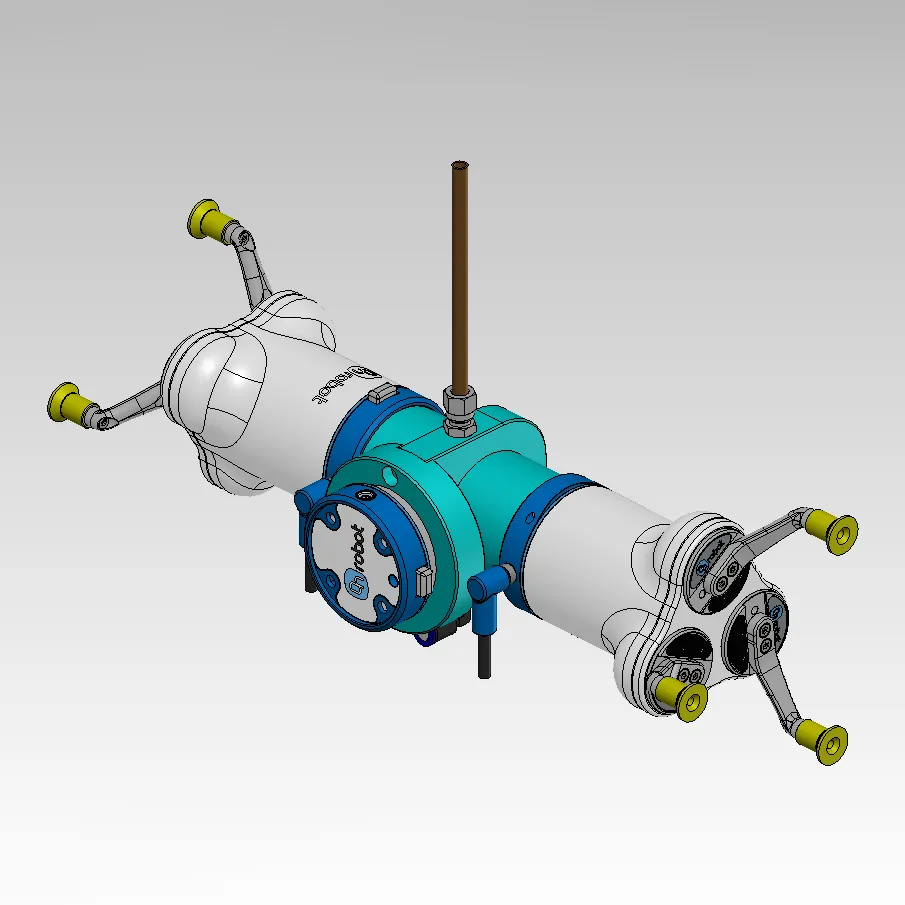

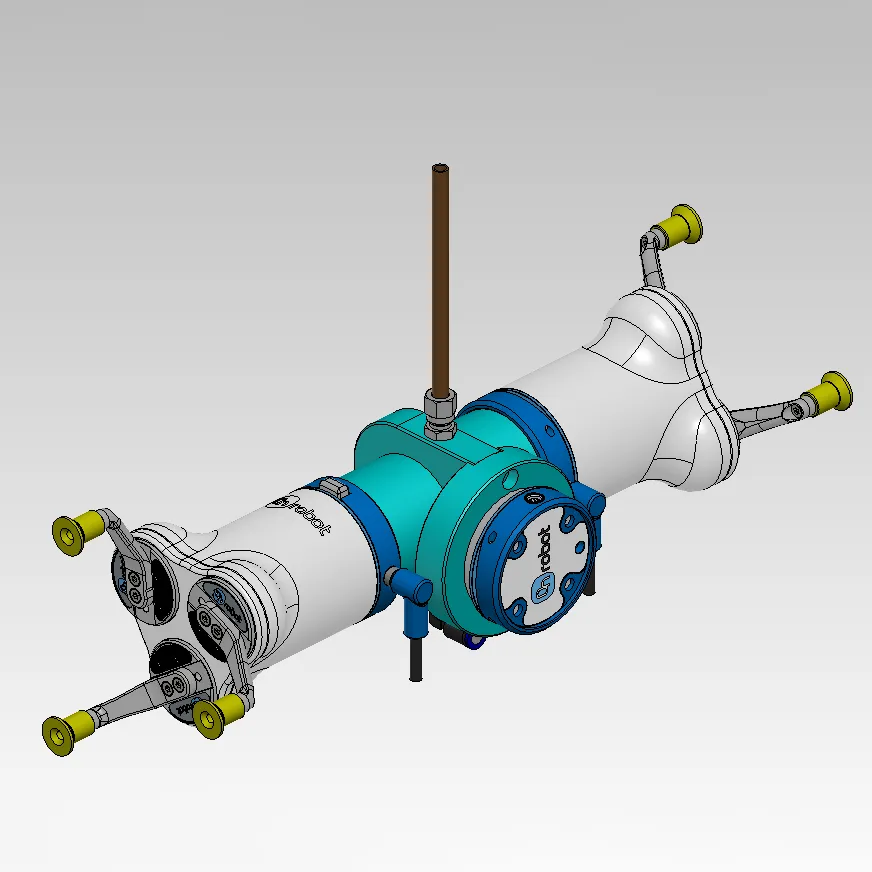

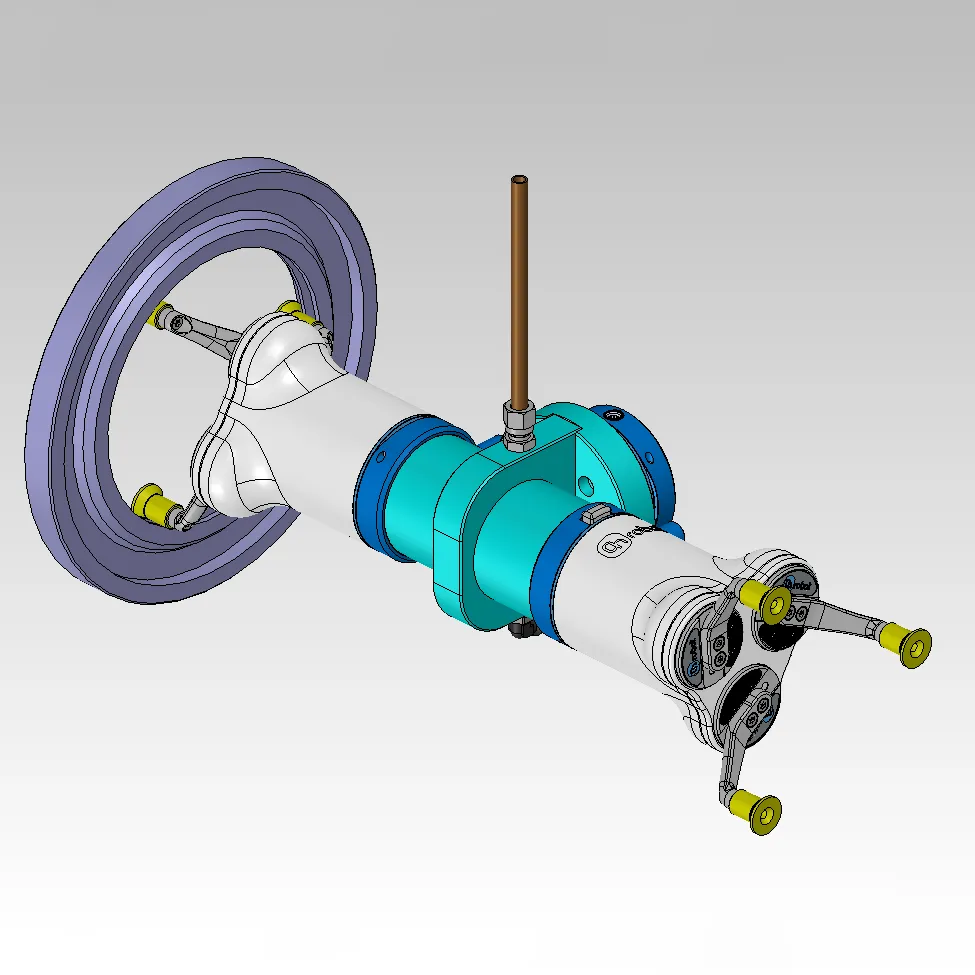

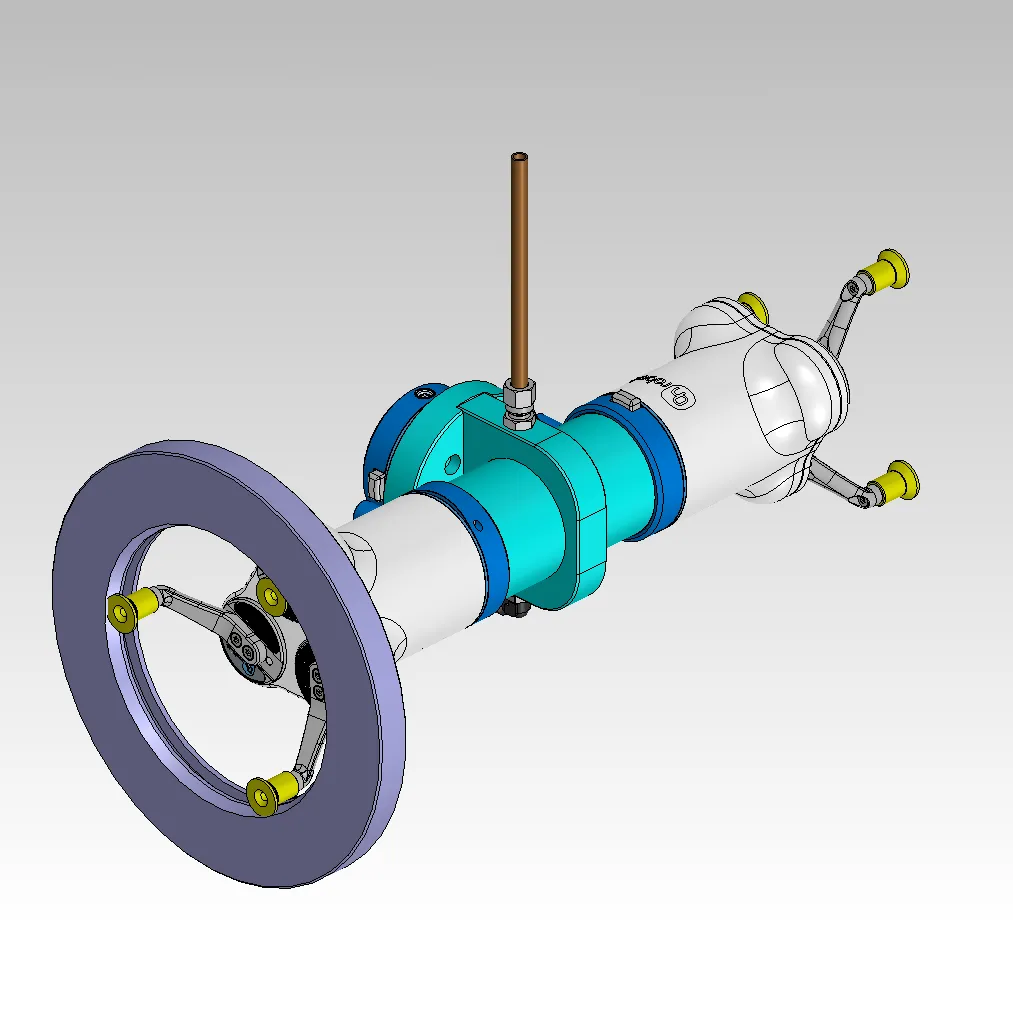

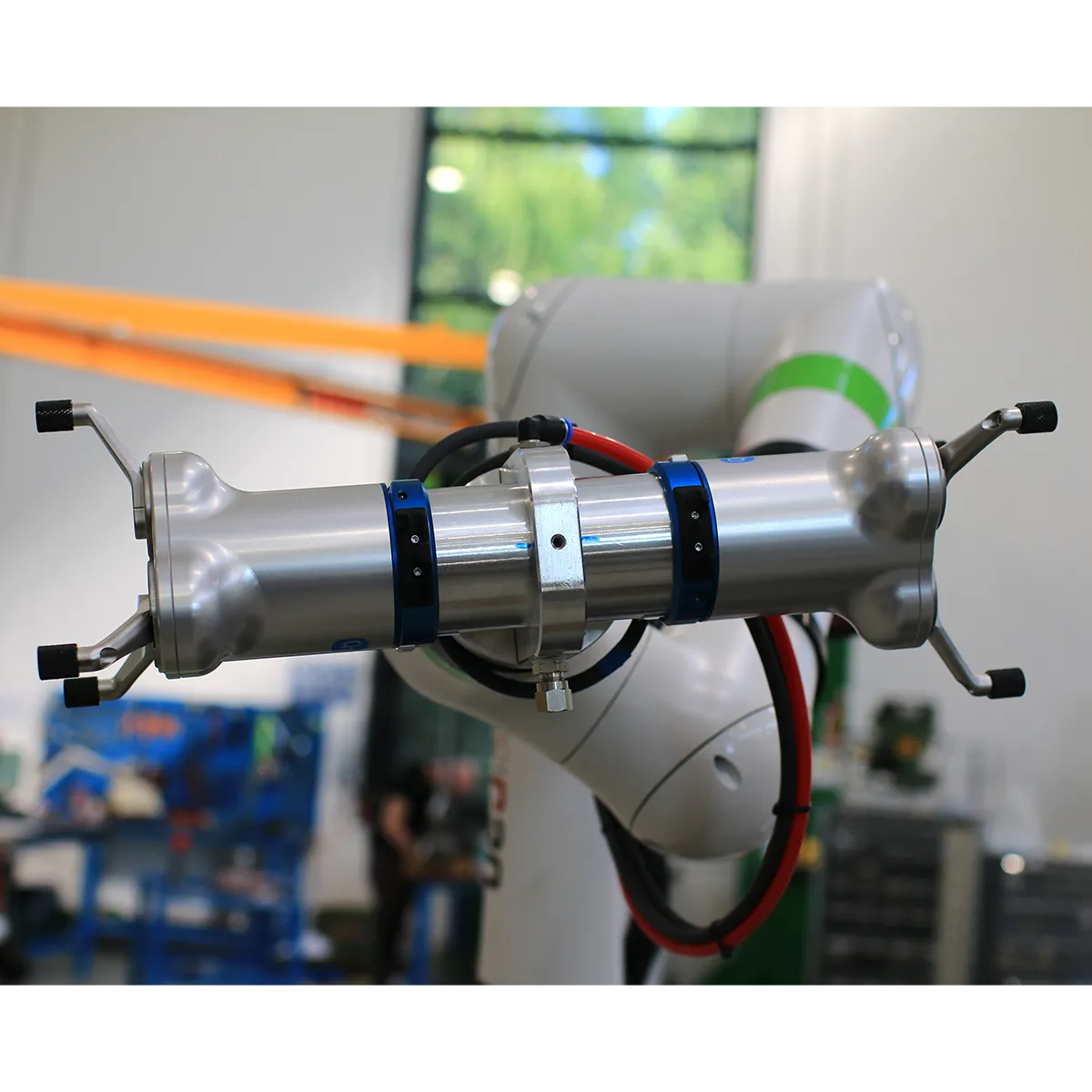

Soluzione: Robo Feed C20 Custom

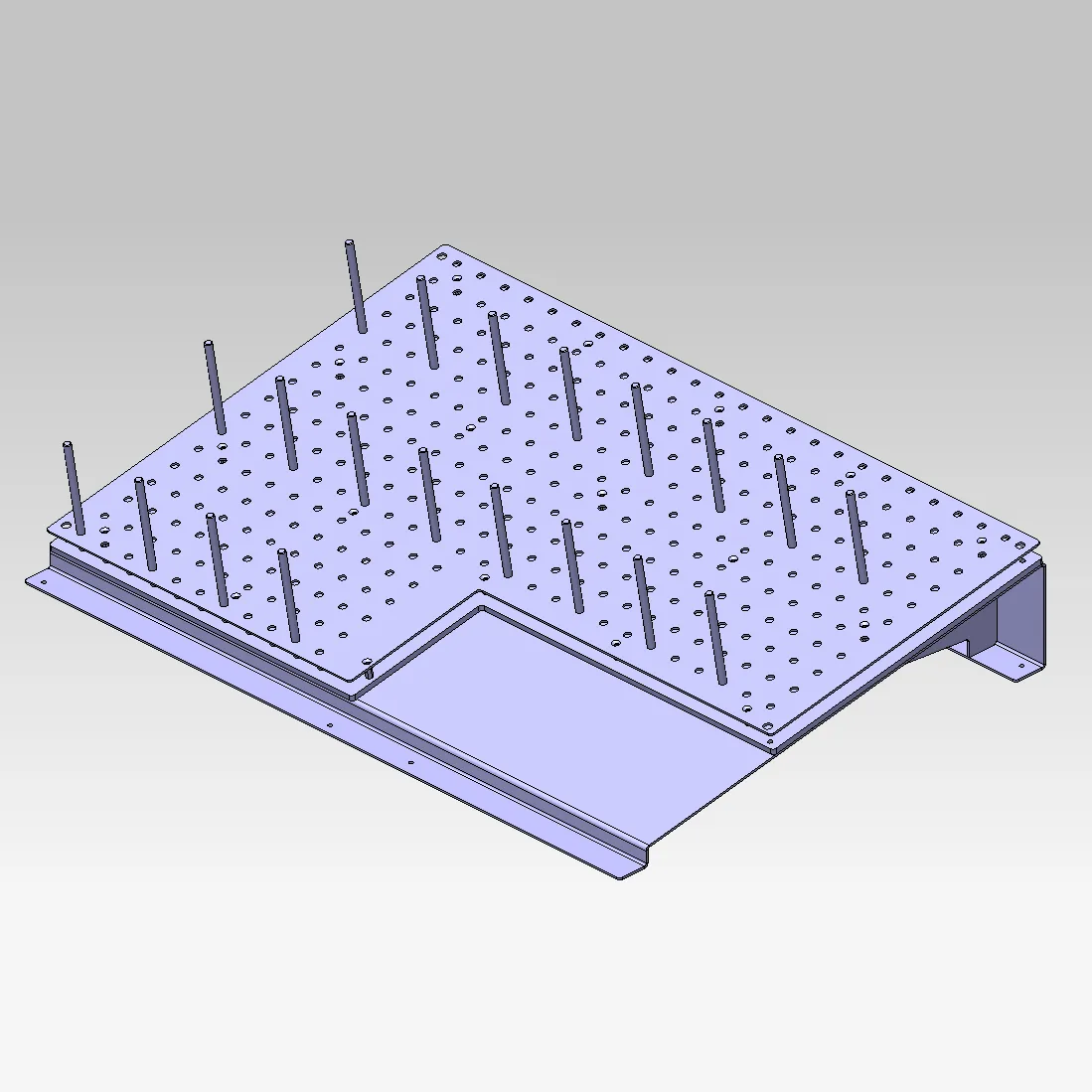

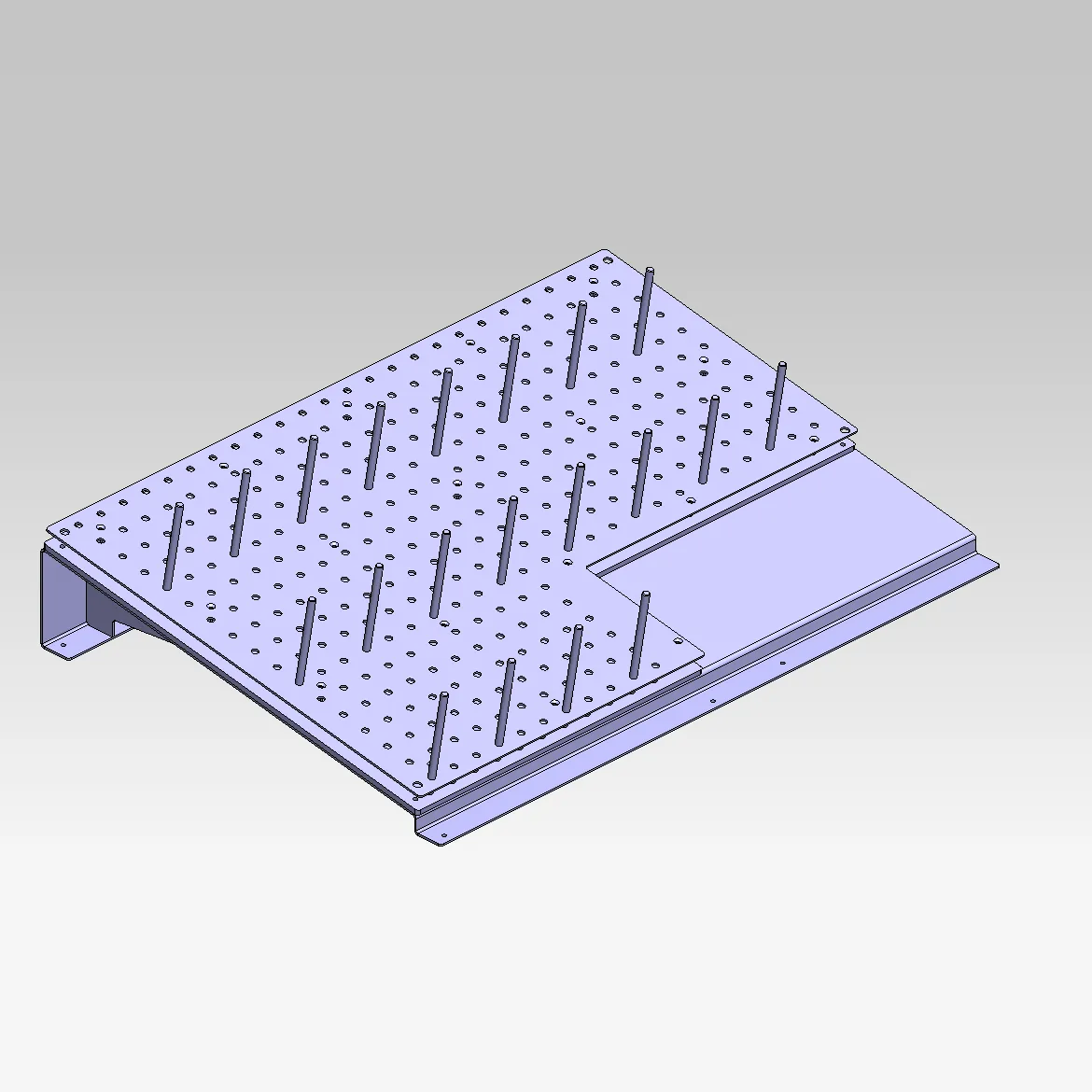

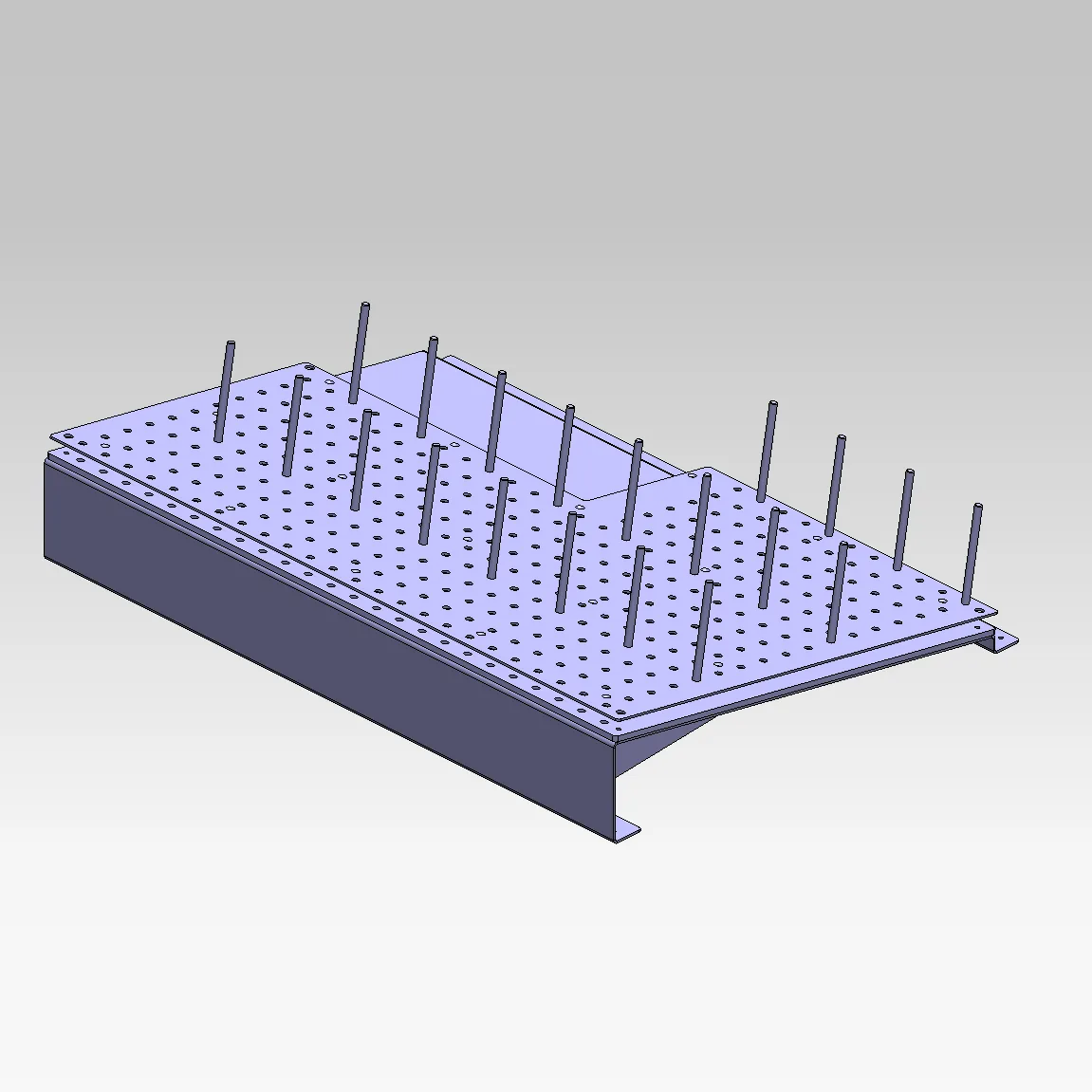

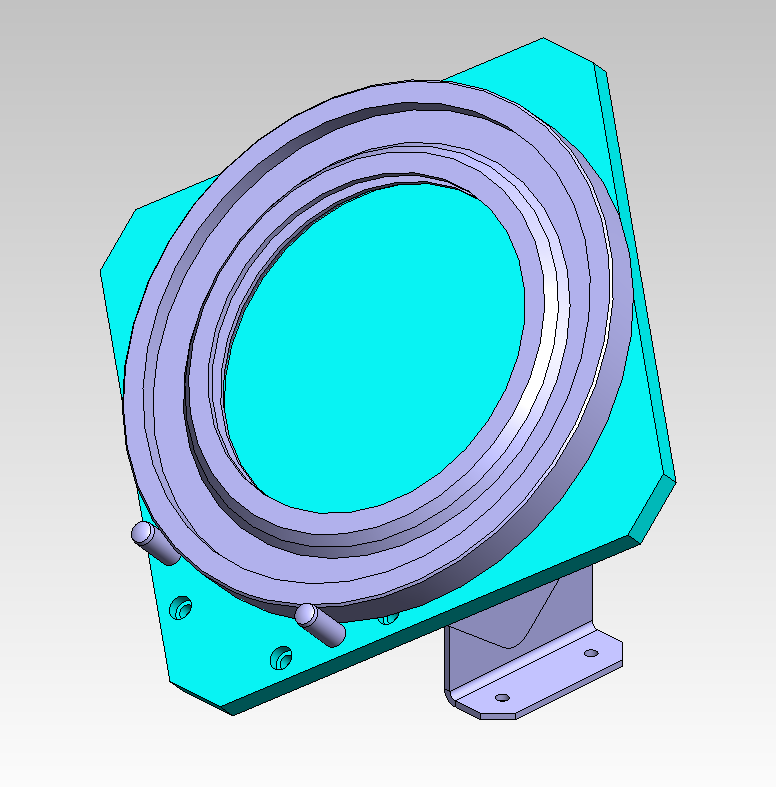

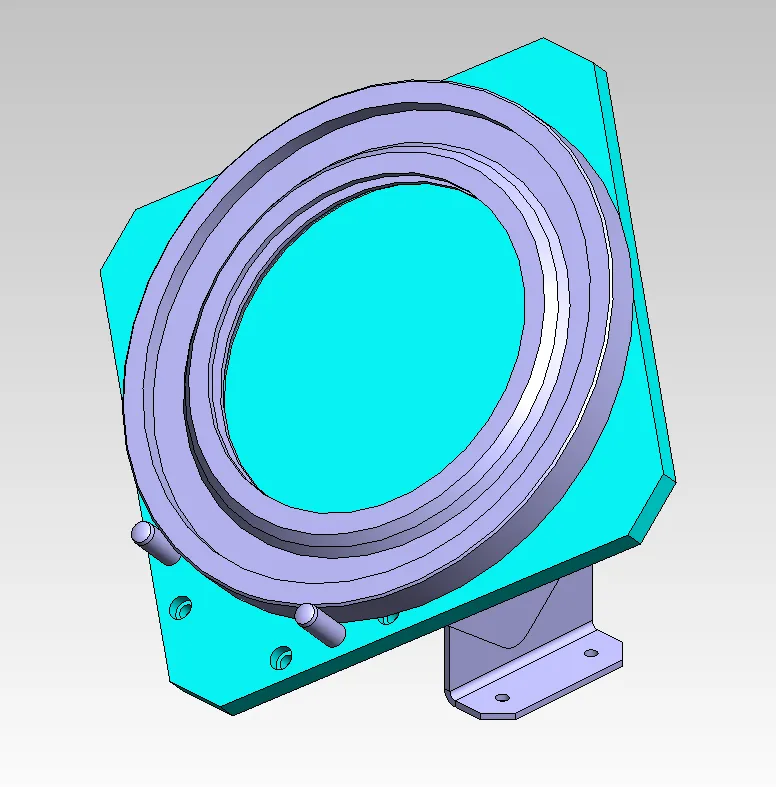

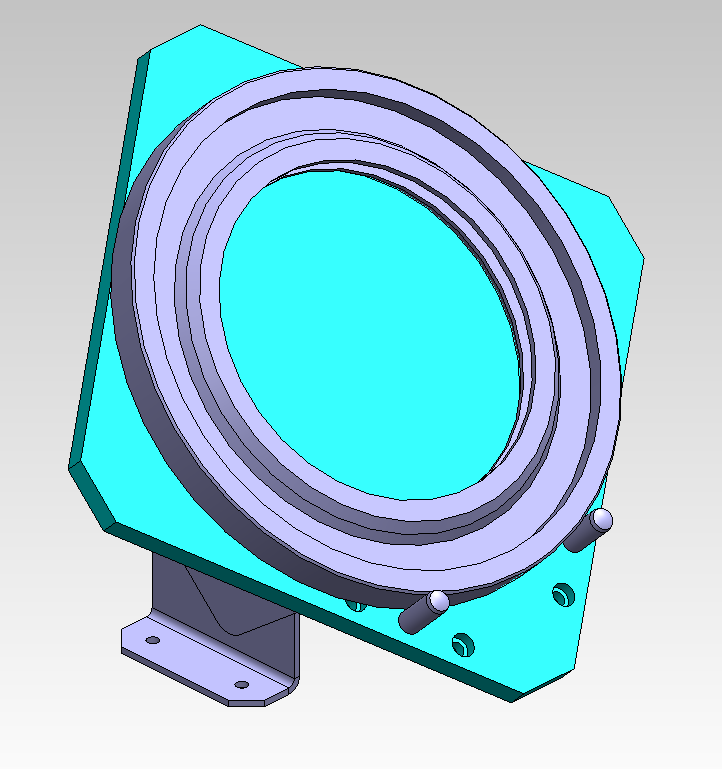

Dopo il primo incontro tra il cliente ed il nostro team tecnico, è stata identificata la soluzione RoboFeed C20 personalizzata come la più adatta per rispondere alle esigenze e agli obiettivi del cliente.

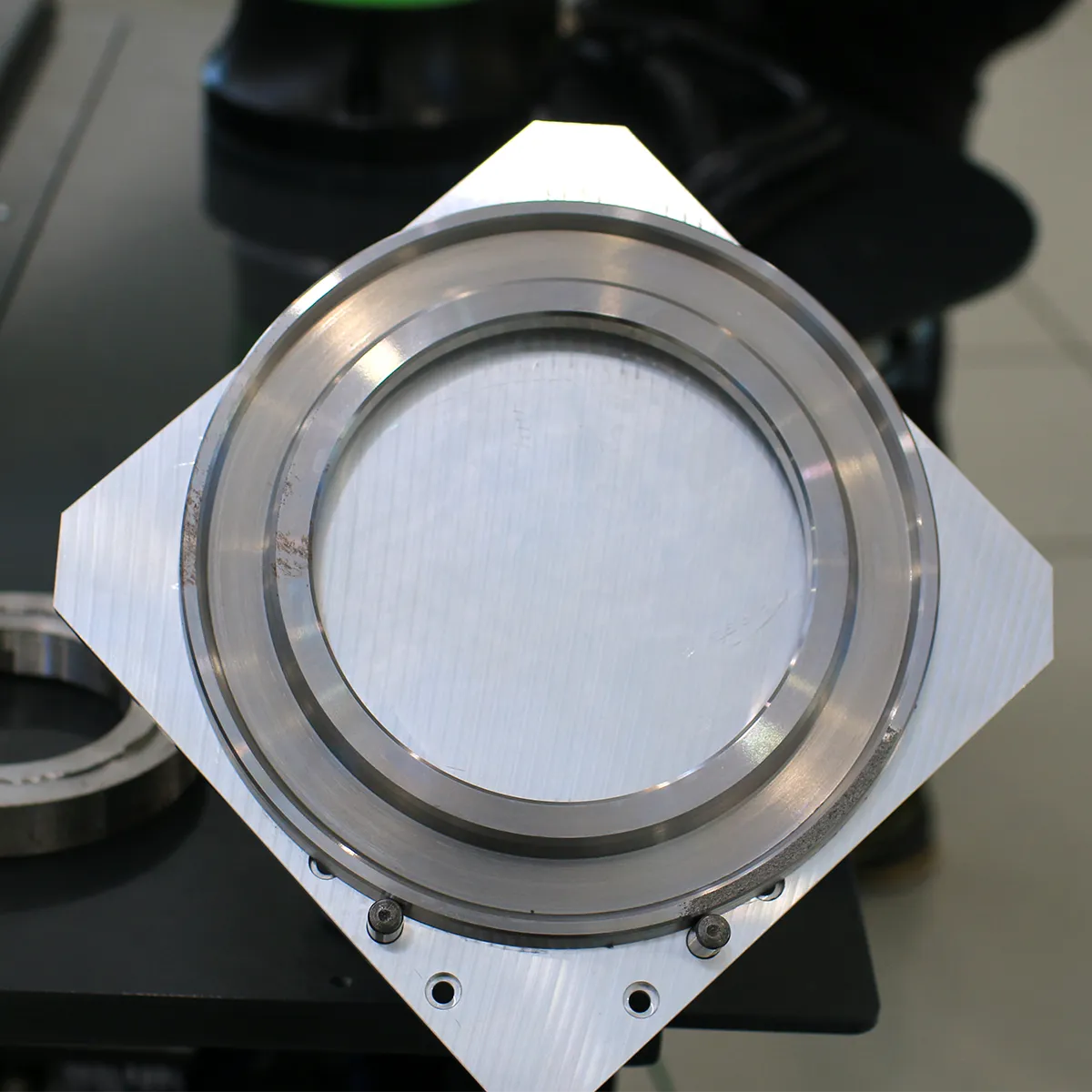

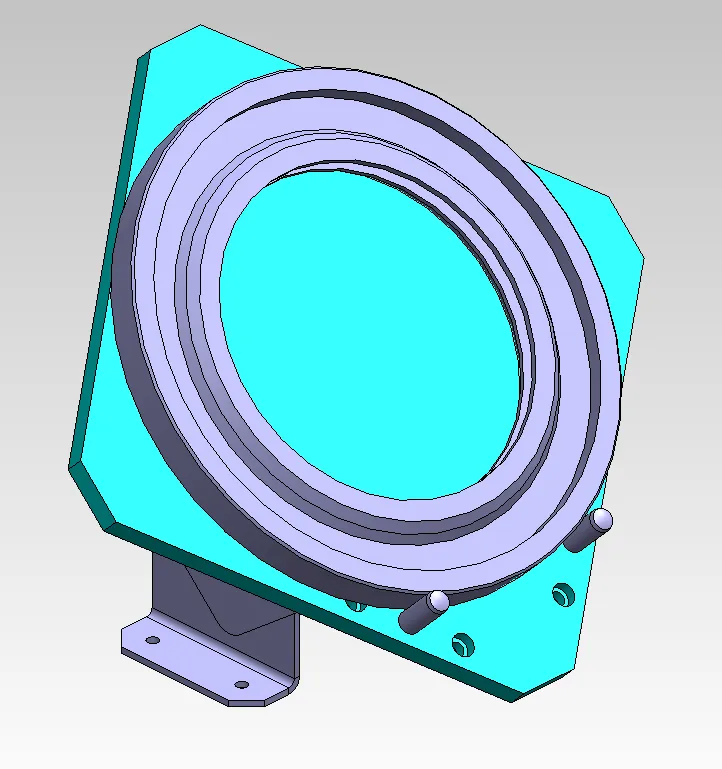

Il sistema scelto includeva il robot collaborativo FANUC CRX-10iA/L, con una capacità di carico di 10 kg e la personalizzazione di componenti come le dime ed il polso, ma non solo. È stato svolto un lavoro di retrofit sulla macchina utensile d’interesse da parte della nostra assistenza tecnica di Assistec.